1.

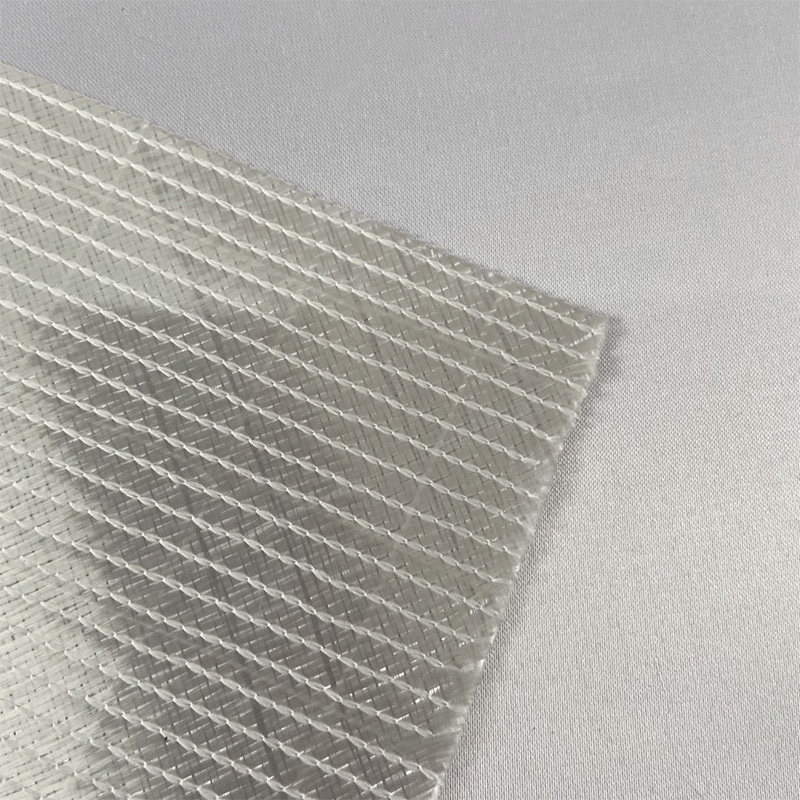

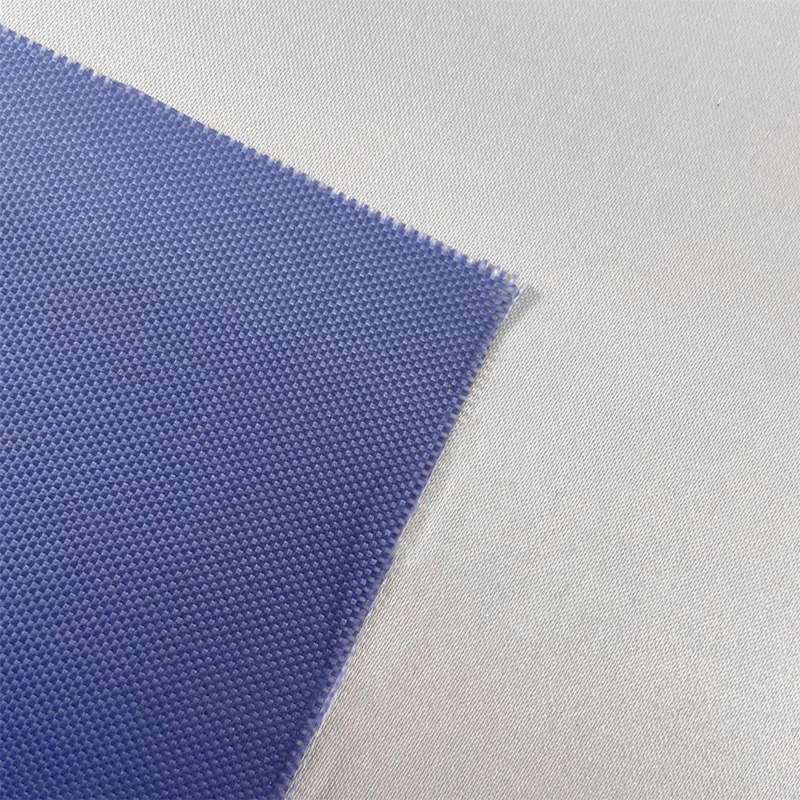

Tkanje i Namotavanje dvije su Glavne Metode U Preradu predsla uggička Vlakana. Oni Mogo TransformIrati materijale vlakana u predformacije sa specifične clomima i funkcijama. Tehnologija tkanja prikladna je ZA proizvodnju Dijelova Složenim Obveza Pomoću Vlakana Koji Su Poprecno Tkali Kako bi se Se Se Se Se Se Se Se se Se se se se Se se Se se Se se Se se Se se Se se Se se Se se Se sere, Iako je tehonologija vijuganja Namotavanje Vlakana na rudnici duž odredene staze, koja se často koristi u proizvodnju osmisimetrihnih dijelova cijevi i tlavevi.

Za Nova Pređa UglJivnim Vlakana Otporna na OksidaciJU ZA PRIMDJENE VISOKE TEMEMURARA , Primdđena Tehnologije Tkanja I Vijuganja ne Samo Samo Treba Ispunjavati Zahtjeve Za Zabradu Tradicionaninanih Ugjivnim Vlakana, Već TakodA Treba Preslake. IAKO Antiksidativni Premazi poboljšavaju visoke temperatura performanse materijala, oni takodA mogu u utjecati na fleksbilnost I Performanse prerade Vlakana, tako dajo tkanja i namotAnda i namotAnda.

2. Proces Tkanja Antioksidacijskih prednjigA ugjička Vlakana

Tkanje je Proces Vlakana Koji se kreću u poprecnosti prema odredenom obrascu za formirani mrežice.

(1) Pretrada Vlakana

Prije Tkanja, predhe Antikidacijskih Ugjičnih Vlakana Obivno se trebaju prethodna rebraditi kako bi se se osigurala cvrstota veza IzmegunsunsinSinSENSKE NRJURUSSE NJODESUSS Čišenja povrvine i odješnja itd.

(2) Postavljanja Opame Za Tkanje i Paratra Procesa

Anti-akidacijske preslaggAggAcnih Vlakana Običko se tkaju pomoću automatiziranim strojeva za tkanje, a oprema mora iMaMi iMati funkcije i regulacije m MRULACIJE MRIZINE. Zbog Prisutnosti Antioksidacijskog Premaza, Krhkost Vlakana Mož Se Povećati, Tako da Se Se se Napetost I Brzina Treba Strogo Kontrolirati Tijekom Procja tenja Kaka Kaka Kaka. Pored toga, parametri Poput Kuta Tkanja i Gustoću Vlakana Takoder SE Moraju Optimiziziririrati u Skokdu Sa Zahtjevima Zao Izvedvedvedbu Konavni Komponent.

(3) Tkanje Komponente Složenim

U Aplikacijama s Visokim Temparamama, Mnoge Komponte (Poputni Turbinskih lopatica I TOMPLINSKIH ŠTITNIKA) IMUJU SLOJENE GEOMETRIJSKE OBIKE, ŠTO POSTJIONION KUTZEVESE TRUGOLOLOLE tkanja, prednji protiv ocsidacije uggičnih vlakana mogu se utatati u predformacije koje su blizu obrtika konacne komponente. Ova tehnologija ne samo samo samo moža poboljhani iskorištost materijala, već i SMnjiti Slledecera korake orade I SMnjiti Troškove proizvodNJE.

(4) Kontrola kvalitete tijekom tkanja

Tijekom Procesa Tkanja, Praćunji Napetosti Vlakana U STVarnom Vremenu, Kut Tkanja i Integritet Premaza Kluč Je Za Osiguravana Kvalitete preformi. Uvođenem Inteligentnim od Sustava praćenja, Problemi koji se događaju tijekom Procesa tkanja mogu se pravodobno otkrirti i ispravitti, poboljšavajuji tako brazinu.

3.

Tehnologija Namota Je Metoda Obrade u Kojoj Su Vlakna Namotana Oko Mandata Duž Određenog Puta Kako bi Se Se Se Se se Stvorila Osiimetricna Komponenta.

(1) Dizajn i Pripruma Mandrela

Mandrel je kljevni alat u ProceSU Namotavanja, a NJegov Oblik i Veličina Izravne određaju geometrijske karakteristike Konavnike Komponente. Za Složene Komponente u Aplikacijama s Visokim tempaturama, Mandrel je Običko Izrađen od materijala otpornih na visoke tempaturara (naSet keramike ili grafita) i precizno je OBDZI KAKO BIGA.

(2) Planiranje staza Namota

Dizajn staze za namotavanja mora rAzmotriti mehanička svojstva komponent i karakteristike predhe antiokidacijskih uggičnih Vlakana. Kroz rastenalno dizajnirani (cad) i simulacijska tehnologija, namotani je stavio mož se se optimiziziririrati kako bi se se se se se se sessi osigurala ujednačena Raspoddjela u Komponent i optimalnene.

(3) Oprima Za Navijanje i Kontrola Procesa

Predme Protiv Oksidacije Uggičnih Vlakana OBIVNO SE RANI POMOCU CNC STROJ ZA NAMOTAVANJE, OPREMA MORA IMATI FUNKCIJE REGULACIJE I TEMPURATA VISOKOG Preciznog Napetosti. Zbog Prisutnosti Antioksidacijskog Premaza, Tijekom Procesa Namotanja Potrebno je Izbjeći PrekommJenu Napetost ili Tempaturatu Kako BI SE SE SPRIJEVILO lLakana llakana iliji. Parametri Poput Brzine Namota I Razmaka Vlakana Takođas Se Moraju Precizno Kontrolirati u Skokdu Sa Zahtjevima Zao Izvedvedvedbu Komponent.

(4) Očvr Šonivanja I Nakon OBRADE

Nakon Namota, predformu se Običko Treba Izliječiti Kako bi Se se u utpunosti Kombinirala Vlakna s matricnim materijalom (Naselje Smole ili Keramike). Za Zađa Ugjičnih Vlakana otpornih na OKSIDACIJU U PRIMDJENAMA VISOKIH TEMPURARA, POSPAK STVRDNJAVANJA TREBA UVJETIMA TEMPARITARA ISIGURALONSA ISONSIDAKS Mora Testirati na površinu I Testirati Kvalitetu Kako bi se SE OSIGURALO DA ISPUNJAVA ZAHTJEVE ZA UPORABU.