Zašto filc od karbonskih vlakana postaje preferirani izbor za materijale visokih performansi u raznim područjima

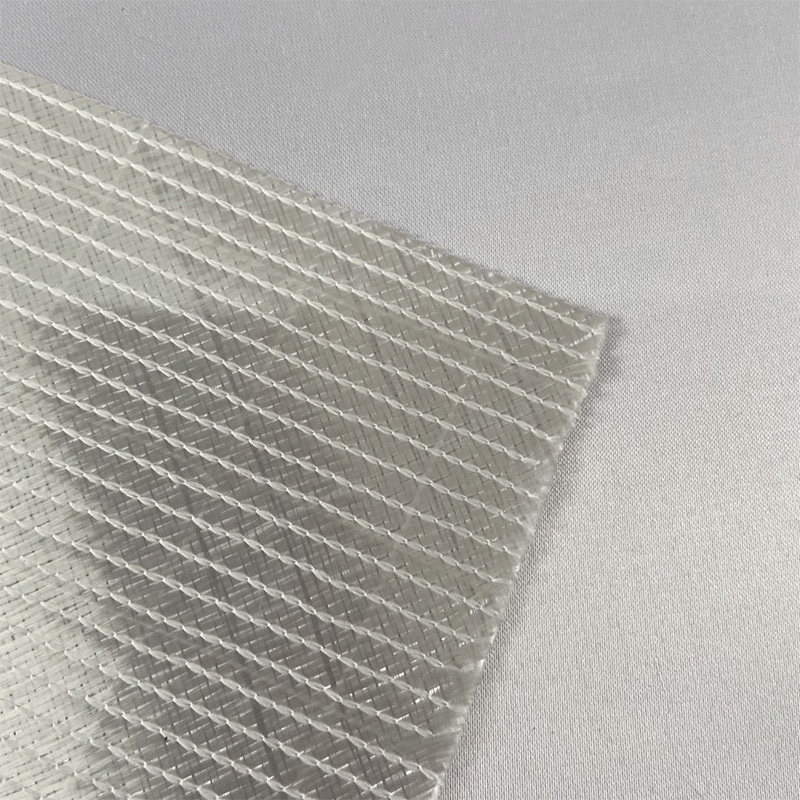

Pust od karbonskih vlakana , sa svojim kompozitnim svojstvima male težine, otpornosti na visoke temperature i visoke čvrstoće, postao je ključna alternativa tradicionalnim materijalima u zaštiti okoliša, energetici, zrakoplovstvu i drugim područjima. Njegove temeljne prednosti proizlaze iz njegove jedinstvene strukture i sastava: porozna mreža koju čine neuredno isprepletena ugljična vlakna ne samo da zadržava visoku čvrstoću samih ugljičnih vlakana (vlačna čvrstoća do 3000MPa ili više), već također posjeduje izvrsnu propusnost zraka i adsorpciju zbog svoje poroznosti (obično 40%-80%). Što se tiče težine, filc od ugljičnih vlakana ima gustoću od samo 1,6-2,0 g/cm³, manje od četvrtine gustoće čelika, ali ipak može izdržati temperature iznad 2000 ℃, daleko premašujući granicu otpornosti na toplinu metalnih materijala. Ova karakteristika ga čini prikladnim za primjene visokotemperaturne filtracije (kao što je obrada dimnog plina industrijske peći), gdje može tolerirati visoke temperature dimnog plina dok presreće čestice kroz svoju poroznu strukturu. U energetskom sektoru, kada se koristi kao podloga za elektrodu baterije, može istovremeno zadovoljiti potrebe vodljivosti i propusnosti elektrolita. Osim toga, filc od ugljičnih vlakana pokazuje izuzetno jaku kemijsku stabilnost i jedva reagira s kiselinama ili alkalijama, osim s nekoliko jakih oksidansa, što ga čini prikladnim za dugotrajnu upotrebu u korozivnim okruženjima. U usporedbi s alternativnim materijalima kao što je filc od staklenih vlakana, ima bolju otpornost na zamor i manje je sklon krtosti i lomu nakon ponovljenog naprezanja, čime zauzima nezamjenjivu poziciju u vrhunskim aplikacijama koje zahtijevaju i performanse i dugovječnost.

Ispitivanje učinkovitosti i primjena filca od karbonskih vlakana u visokotemperaturnoj filtraciji dima

U scenarijima visokotemperaturne filtracije dima kao što su industrijske peći i spaljivanje otpada, učinkovitost filtracije i stabilnost filca od karbonskih vlakana treba provjeriti putem standardiziranih testova. Često korištena metoda ispitivanja je "eksperiment simulacije dimnih plinova na visokoj temperaturi": fiksirajte uzorak filca od karbonskih vlakana debljine 5-10 mm u uređaj za filtriranje, unesite simulirani dimni plin koji sadrži čestice promjera 0,1-10 μm (temperatura postavljena na 800-1200 ℃, brzina protoka 1,5-2 m/s), i izmjerite koncentraciju čestica prije i poslije filtracija nakon 24 sata kontinuiranog filtriranja. Kvalificirani standard je da je učinkovitost filtracije za čestice veće od 0,3 μm ≥99%, a povećanje otpora filtracije ne prelazi 30% početne vrijednosti. U praktičnim primjenama, metode obrade treba odabrati prema sastavu dimnog plina: za dimni plin koji sadrži kisele plinove (kao što je magla sumporne kiseline), filc od karbonskih vlakana obrađen silanom treba koristiti za povećanje otpornosti na koroziju modifikacijom površine; za scenarije koji sadrže masne čestice, filc treba tretirati hidrofobnim premazom kako bi se izbjeglo začepljenje pora. Tijekom ugradnje, filc od ugljičnih vlakana treba napraviti u nabrane filtarske vrećice kako bi se povećala površina filtracije uz smanjenje otpora zraka, s razmakom od 10-15 cm između filtarskih vrećica kako bi se osigurao ravnomjeran prolaz dimnih plinova. Tijekom upotrebe, visokotemperaturno čišćenje povratnim puhanjem (upotrebom komprimiranog zraka od 200-300 ℃ za obrnuto pročišćavanje) treba provoditi svakih 3-6 mjeseci kako bi se uklonile čestice pričvršćene za površinu i održala stabilnost učinkovitosti filtracije.

Usporedna analiza otpornosti na koroziju između filca od karbonskih vlakana i filca od staklenih vlakana

Razlika u otpornosti na koroziju između filca od karbonskih vlakana i filca od staklenih vlakana uglavnom se odražava na kemijsku stabilnost i prilagodljivost okolišu, a odabir bi se trebao temeljiti na karakteristikama medija scenarija uporabe. U kiselim sredinama (kao što je obrada industrijskih otpadnih voda s pH 2-4), filc od karbonskih vlakana pokazuje značajne prednosti: njegova glavna komponenta je ugljik, koji ima jaku kemijsku inertnost. U dugotrajnom kontaktu s neoksidirajućim kiselinama kao što su klorovodična kiselina i sumporna kiselina, stopa gubitka težine je manja od 1% godišnje, dok će filc od staklenih vlakana (koji sadrži silicijev dioksid) biti nagrizen kiselinom zbog veze silicij-kisik, sa stopom gubitka težine od 5%-8% godišnje, a površina će pokazati kredu. U alkalnim okruženjima (kao što su sustavi za odsumporavanje dimnih plinova s pH 10-12), otpornost na koroziju ta dva je relativno slična, ali filc od ugljičnih vlakana ima bolju sposobnost protiv krhkosti—filc od staklenih vlakana postupno će izgubiti žilavost pod dugotrajnim djelovanjem jake lužine i sklon je lomu pod vanjskom silom, dok stopa zadržavanja mehaničkih svojstava filca od ugljičnih vlakana može doseći više od 80%. Za okruženja koja sadrže fluoride (kao što je obrada otpadnog plina u elektrolitičkim ćelijama tvornice aluminija), tolerancija filca od karbonskih vlakana daleko je bolja od one filca od staklenih vlakana, jer će ioni fluorida reagirati sa silicijem u staklu stvarajući plin silicijev fluorid, što dovodi do degradacije materijala, dok karbonska vlakna ne reagiraju s njim. Osim toga, organska otapala (kao što su toluen i aceton) jedva podliježu utjecaju na filc od karbonskih vlakana, dok se smolasti sloj filca od staklenih vlakana može otopiti, što rezultira labavom strukturom.

Ključne točke u tehnologiji obrade i rezanja za supstrate baterijskih elektroda od filca od karbonskih vlakana

Prilikom obrade filca od ugljičnih vlakana u podloge za elektrode baterija, točnost rezanja i obrada površine izravno utječu na performanse elektrode, zahtijevajući strogu kontrolu detalja procesa. Prije rezanja potrebno je prethodno obraditi filc od karbonskih vlakana: položiti ga ravno u okolinu s temperaturom od 20-25 ℃ i vlažnošću od 40%-60% na 24 sata kako bi se uklonio unutarnji stres u materijalu i izbjeglo savijanje nakon rezanja. Za rezanje treba koristiti laserske strojeve za rezanje, snage lasera postavljene na 50-80W i brzine rezanja 50-100mm/s. Ovom metodom može se izbjeći odvajanje rubnih vlakana uzrokovano mehaničkim rezanjem, au isto vrijeme, oštri rub se trenutno topi na visokoj temperaturi kako bi se formirao glatki zapečaćeni rub, smanjujući odvajanje nečistoća vlakana u kasnijoj upotrebi. Pogrešku veličine rezanja treba kontrolirati unutar ±0,1 mm, posebno za podloge koje se koriste u laminiranim baterijama. Pretjerano odstupanje veličine dovest će do lošeg poravnanja elektroda i utjecati na učinkovitost punjenja i pražnjenja. Nakon rezanja potrebna je površinska aktivacija: namočite filc od ugljičnih vlakana u 5%-10% otopinu dušične kiseline, tretirajte ga na 60 ℃ 2 sata, izvadite ga i isperite deioniziranom vodom dok ne bude neutralan. Nakon sušenja, broj površinskih hidroksilnih skupina može se povećati za više od 30%, povećavajući snagu vezivanja s aktivnim materijalima elektrode. Tretiranu podlogu treba obložiti elektrodama unutar 48 sati kako bi se izbjegla degradacija površinske aktivnosti zbog dugotrajne izloženosti.

Zakon o utjecaju debljine izolacijskog sloja filca od karbonskih vlakana na učinak toplinske izolacije

Kada se filc od karbonskih vlakana koristi kao izolacijski sloj visokotemperaturne opreme, odnos između njegove debljine i učinka toplinske izolacije je nelinearan i potrebno ga je znanstveno dizajnirati u skladu s radnom temperaturom opreme. U rasponu od sobne temperature do 500 ℃, učinak toplinske izolacije značajno se poboljšava s povećanjem debljine: kada se debljina poveća s 5 mm na 20 mm, toplinska vodljivost se smanjuje s 0,05 W/(m·K) na 0,02 W/(m·K), a učinkovitost toplinske izolacije povećava se za 60%, jer povećana debljina produžuje put provođenja topline, a statički sloj zraka u porama otežava prijenos topline. Kada temperatura prijeđe 800 ℃, slabi utjecaj debljine na učinak toplinske izolacije—kada se poveća s 20 mm na 30 mm, toplinska vodljivost se smanjuje za samo 5%-8%, jer toplinsko zračenje postaje glavni način prijenosa topline na visokim temperaturama, a jednostavno povećanje debljine ima ograničen učinak na smanjenje prijenosa topline zračenjem. U praktičnim primjenama, kompozitne strukture potrebno je odabrati prema radnoj temperaturi: jedan sloj filca od karbonskih vlakana može se koristiti ispod 500 ℃, s debljinom od 10-15 mm; za 800-1200 ℃ potrebna je kompozitna struktura "reflektirajućeg sloja filca od ugljičnih vlakana", to jest, svaki filc od ugljičnih vlakana od 10 mm usklađen je s reflektirajućim slojem od aluminijske folije, koji koristi reflektirajući sloj za blokiranje toplinskog zračenja. U ovom trenutku, ukupna debljina kontrolirana na 20-25 mm može postići idealan učinak, a prekomjerna debljina će povećati opterećenje opreme. Tijekom ugradnje potrebno je osigurati da izolacijski sloj bude bešavan, s 5-10 mm preklapanja na spojevima, te fiksiran šavovima otpornim na visoke temperature kako bi se spriječilo prodiranje vrućeg zraka kroz otvore.

Metode implementacije za povećanje čvrstoće filca od ugljičnih vlakana putem kemijske obrade

Kako bi se povećala čvrstoća filca od ugljičnih vlakana kemijskom obradom, potrebno je usvojiti postupak impregniranja-stvrdnjavanja kako bi se ojačala cjelokupna struktura, s ciljem slabe sile vezivanja između njegovih vlakana. Često korištena metoda je impregniranje smolom: odaberite epoksidnu smolu otpornu na visoke temperature (temperaturna otpornost ≥200 ℃), pomiješajte je sa sredstvom za stvrdnjavanje u omjeru 10:1, dodajte odgovarajuću količinu acetona za razrjeđivanje do viskoznosti od 500-800 mPa·s, potpuno uronite filc od karbonskih vlakana u nju i uklonite pjenu u vakuumu okolini (-0,09 MPa) 30 minuta kako bi se osiguralo da smola u potpunosti prodre u pore. Izvadite ga i stisnite valjkom kako biste kontrolirali sadržaj smole na 30%-40% težine filca (višak će povećati težinu, dok će nedovoljno ograničiti učinak jačanja), zatim ga prethodno stvrdnuti u pećnici na 120 ℃ 1 sat, a zatim zagrijati na 180 ℃ za stvrdnjavanje 2 sata, tako da smola oblikuje trodimenzionalnu mrežnu strukturu kako bi se čvrsto učvrstila. spaja karbonska vlakna. Nakon ovog tretmana, vlačna čvrstoća filca od ugljičnih vlakana može se povećati za 50%-80%, a otpornost na trganje je značajno poboljšana. Za scenarije koji zahtijevaju veću čvrstoću, može se upotrijebiti tretman modifikacije ugljikovih nanocijevi: namočite filc od ugljikovih vlakana u disperziju ugljikovih nanocijevi (koncentracija 0,5%-1%), provedite ultrazvučni tretman tijekom 30 minuta kako bi ugljikove nanocijevi prionule na površinu vlakana, zatim karbonizirajte na 800 ℃ 1 sat pod zaštitom inertnog plina. Ugljične nanocijevi će formirati "premostnu" strukturu između vlakana, dodatno poboljšavajući čvrstoću uz zadržavanje otpornosti materijala na visoke temperature. Obrađeni filc od ugljičnih vlakana treba proći ispitivanje čvrstoće kako bi se osiguralo da je vlačna čvrstoća ≥50MPa, ispunjavajući zahtjeve konstrukcijskog ležaja.